Технология ремонта любого оборудования состоит из нескольких этапов: очистки и промывки оборудования, разборки на сборочные единицы и детали, маркировки сопряженных деталей, очистки и промывки деталей, дефектации деталей, их ремонта или изготовления новых, сборки сборочных единиц и оборудования, обкатки и испытания оборудования, окраски, сушки и сдачи оборудования в эксплуатацию.

Операции по очистке, мойке, разборке и сборке соединений являются общими для многих этапов процесса ремонта.

Основные этапы ремонта компрессоров. Технологический процесс ремонта поршневых компрессоров определяется стандартом предприятия или техническими условиями на ремонт (CP или КР в зависимости от вида ремонта) и состоит из следующих основных этапов, различающихся в некоторых моментах в зависимости от типа компрессора или особенностей его конструкции.

1. Отключение компрессора от технологической схемы и подготовка к ремонту. Освобождение от хладагента, постановка заглушек на трубопроводах. Продувка вскрываемых полостей компрессоров и аппаратов воздухом. Обесточивание и разборка привода.

2. Вскрытие компрессора для измерения зазоров в сопряжениях компрессора, характеризующих его состояние после определенной наработки пробега и сравнения их с последними данными, записанными в формуляре. Измерение зазоров в коренных подшипниках между поршнем и цилиндром, в параллелях крейцкопфа, замер линейного мертвого пространства, расхождения щек коленчатого вала и других величин, необходимых для анализа состояния износа машины.

3. Измерение зазоров в сопряжениях проводят в процессе полной разборки компрессора на сборочные единицы и детали. При разборке блок-картерных машин сначала демонтируют или отсоединяют трубопроводы хладагента, воды, маслопроводы, фильтры, щиты и пульт управления, блокировки и элементы автоматики. Затем снимают крышки цилиндров, нагнетательные клапаны, буферные пружины, ложные крышки и всасывающие клапаны (у прямоточных компрессоров для этого вал поворачивают так, чтобы поршни вставали в положение ВМТ). Разбирают нижний шатунный подшипник и вынимают шатунно-поршневую группу. Затем съемником снимают маховик или шкив, разбирают сальник, снимают крышки картера, маслонасос, вынимают коленчатый вал. Каждую сборочную единицу разбирают на детали.

Крейцкопфные машины разбирают примерно в таком же порядке: снимают крышки, клапаны, заднюю крышку цилиндра и крышки параллелей крейцкопфа. Отсоединяют шток от крейцкопфа, вынимают поршень со штоком. Далее разбирают сальники, кривошипные подшипники шатунов, вынимают шатуны, крейцкопфы, снимают элементы системы смазки, снимают коренные подшипники, вынимают коленчатый вал, отсоединяют цилиндры от корпуса.

4. Очистка или мойка и сушка деталей.

5. Дефектация деталей с определением степени износа, необходимости восстановительного ремонта, перехода к ремонтным размерам или замены деталей новыми.

6. Испытание корпусных деталей: гидроиспытания корпуса раздельно по полостям всасывания и нагнетания, цилиндров в крейцкопфных компрессорах, полостей водяного охлаждения.

7. Ремонт коленчатого вала с перешлифовкой шеек, промывкой масляных каналов, поверочной статической балансировкой.

8. Ремонт вкладышей коренных подшипников или замена подшипников качения.

9. Ремонт поршней и шатунов с заменой поршневых колец, вкладышей и втулок. Проверка массы деталей и сборка шатунно-поршневой группы.

10. Ремонт цилиндра или перегильзовка блока. В машинах старых выпусков — привалка цилиндра (блока цилиндров) к корпусу с выверкой соосности.

11. В крейцкопфных компрессорах — перешлифовка штока, переборка и подгонка сальника, ремонт крейцкопфа и подгонка его направляющих, замена пальца, выверка соосности штока в сборе с крейцкопфом оси цилиндра.

12. Переборка и ремонт всасывающих, нагнетательных клапанов.

13. Ремонт маслонасоса, лубрикатора, очистка и ревизия фильтров, замена фильтрующих элементов.

14. Ремонт запорной, регулирующей и предохранительной арматуры.

15. Рем.онт системы защиты и элементов автоматики.

16. Ревизия и ремонт электродвигателя и пусковой аппаратуры.

17. Сборка компрессора из отремонтированных деталей собранных сборочных единиц. Ремонт компрессора ведется одной бригадой, но ряд работ выполняется звеньями этой бригады параллельно.

18. Обкатка компрессора на холостом ходу, без клапанов, затем с плапанами, на воздухе. Проводится на стенде или на фундаменте в зависимости от условий ремонта.

19. Сборка трубопроводной обвязки с заменой всех прокладок и опрес-довка трубопроводов по системам для испытания плотности соединений и проверки качества ремонта и надежности работы арматуры (часть трубопроводов- масла и воды монтируются ранее, до холостой обкатки).

20. Обкатка компрессора на хладагенте (на стенде или фундаменте).

21. Проведение испытаний (на стенде или в составе установки).

22. Сдача компрессора в эксплуатацию. При агрегатном (стендовом) методе, ремонта и испытаний цех централизованного ремонта сдает компрессор для монтажа или в резерв (обменный фонд для агрегатного ремонта).

Очистка и промывка деталей. Необходимым условием подготовки деталей к дефектации и ремонту является очистка и промывка, которые служат показателем культуры производства и часто определяют качество операций, проводимых при ревизии, обмерах, дефектоскопии и ремонте.

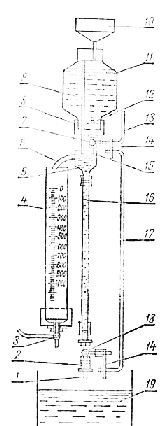

Рис. 1. Приемы вывинчивания шпилек крепежа:

а — с помощью двух законтренных гаек; б — специальным ключом: 1 — корпус: 2 — ось; 3 — рифленый ролик: 4 — воротов; 5 -шпилька; в — посредством шлица под отвертку; г — с помощью приватного прутка

В процессе разборки детали также маркируют или клеймят для обозначения их взаимного положения и места в сборочной единице или комплексе. Обязательному клеймению подлежат все невзаимозаменяемые детали и детали с индивидуальной сборочной подгонкой, хорошо приработавшиеся и не выработавшие ресурса детали, которые могут проработать еще один межремонтный период. Маркировку выполняют кернами, стальными клеймами и краской на поверхности смежных деталей так, чтобы при сборке обозначения были расположены рядом и хорошо видны.

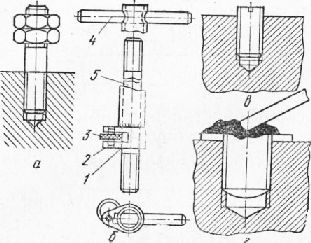

При затруднениях в отвинчивании узлы с резьбовыми соединениями в неответственных местах (по причине коррозии резьбы) отмачивают в керосине, слегка нагревают или ударяют слесарным молотком, не повреждая резьбы. Шпильки вывинчивают и завинчивают специальными ключами или с помощью двух законтренных гаек (рис. 1). Каждую гайку разобранного резьбового соединения прогоняют по резьбе, чтобы убедиться в том, что при сборочных работах можно будет обеспечить необходимую затяжку. Проверяют, чтобы плоскости гаек и шляпок болтов были строго перпендикулярны их оси и плотно прилегали к деталям (при сборке проверяют щупом). После затяжки гайки на шпильке или болте должно оставаться не менее двух ниток резьбы. Шпильки должны при затяжке заклиниваться в теле детали имеющимся сбегом резьбы. Кромки отверстий в теле деталей должны быть раззенкованы во избежание вспучивания поверхности детали в месте прилегания при заклинивании резьбы. Плоскости шайб должны быть строго параллельны. Гайки затягивают в определенной последовательности (рис. 2) вначале на треть, затем на две трети усилия и только после этого затягивают окончательно. Длина рычага при затяжке не должна быть больше 12-15 средних диаметров резьбы. Предельное напряжение в шпильке не должно превышать половины предела текучести материала (из расчета физических усилий среднего человека). При сборке ответственных соединений пользуются тарированными ключами.

Рис. 2. Последовательность затяжки многоболтовых соединений

В случае заедания гаек и при забоинах и вмятинах на резьбе ее прогоняют сопряженной деталью, а при больших повреждениях подправляют метчиком или плашкой. Смятые грани запиликают или наплавляют с последующей обработкой. При изгибе стержня болта проводят правку в мягких прокладках винтовым прессом или в тисках. При износе, срыве или смятии резьбы на болтах и валах нарезают резьбу следующего меньшего размера по стандарту; при дефектах резьбы в корпусе — большего. В этом случае изготовляют соответствующую гайку или шпильку, иногда ступенчатую. В некоторых случаях прибегают к рассверливание корпуса с постановкой пробок на резьбе. Пробку стопорят штифтом или винтом и нарезают в ней резьбу необходимого размера. При смятии или выкрашивании рабочих поверхностей шпонки изготавливают новую шпонку с припуском 0,1-0,15 мм для подгонки опиливанием или по краске шабрением. При износе шпоночного паза прорезают новый под углом 90 — 120° к старому, который заваривают. Иногда прибегают к расширению поврежденного паза и изготовлению ступенчатой шпонки, если паз в сопрягаемой детали не требует расширения.

При ослаблении заклепочных соединений заклепки подтягивают и обжимают. Головки неисправных заклепок срубают. Из отверстий заклепки выбивают бородком или высверливают. Поврежденные отверстия под заклепки рассверливают или развертывают под заклепки увеличенного размера.

При демонтаже неисправных подшипников качения необходимо помнить, что все дефектные подшипники подлежат нижняя часть цилиндра, в вертикальных и V-образных — по образующей цилиндра в плоскости, перпендикулярной оси вала. Истирающее действие поршневых колец увеличивается по мере движения поршня к верхней мертвой точке (рис. 3, а) и в случае ухудшения смазки.

В результате попадания в цилиндр твердых предметов: окалины, песка, обломков пластин клапанов или заклинивания поршня — появляются риски, задиры и наблюдается наволакивание металла на зеркало. Причиной заклинивания поршня могут быть: недостаточный тепловой зазор в замке поршневого кольца по канавке, отсутствие смазки, повышение температуры сжатия, недостаточный первоначальный зазор в замке между поршнем и цилиндром, перекос поршня относительно оси цилиндра.

Ремонт цилиндров. Характерными дефектами цилиндров являются отклонение от цилиндричности (овальность, конусность), увеличение диаметра цилиндра из-за механического износа, повреждения рабочей поверхности цилиндра (зеркала), а также повреждения уплотнительных поверхностей и резьбовых отверстий в блоке цилиндров.

Увеличение диаметра определяют как разность наибольшего диаметра в месте износа цилиндра и номинального диаметра, овальность — как разность диаметров в одном и том же сечении, конусность — как разность диаметров, расположенных в одной плоскости вдоль оси цилиндра, но взятых в двух сечениях.

Овальность и конусность обусловлены неравномерным усилием шатуна (в бескрейцкопфных компрессорах), направленным под углом к оси цилиндра, а также увеличением давления поршневых колец на цилиндр по мере движения поршня к верхней мертвой точке (см. рис. 3, а). При дефектации проверяют неплоскостность привалочных поверхностей, состояние уплотнительных поверхностей гнезд клапанов и состояние водяных полостей (наличие накипи). Особое внимание обращают на состояние рабочей поверхности цилиндра (зеркала цилиндра). Измерения цилиндра проводят в трех поясах: в средней части и на расстоянии 20 мм от краев цилиндра или его гильзы штих-массом или индикаторным нутромером (рис. 4, а). Во время измерений штихмасс слегка покачивают и записывают наименьшее значение. Следует учитывать то, что индикатор показывает отклонение от установленного размера.